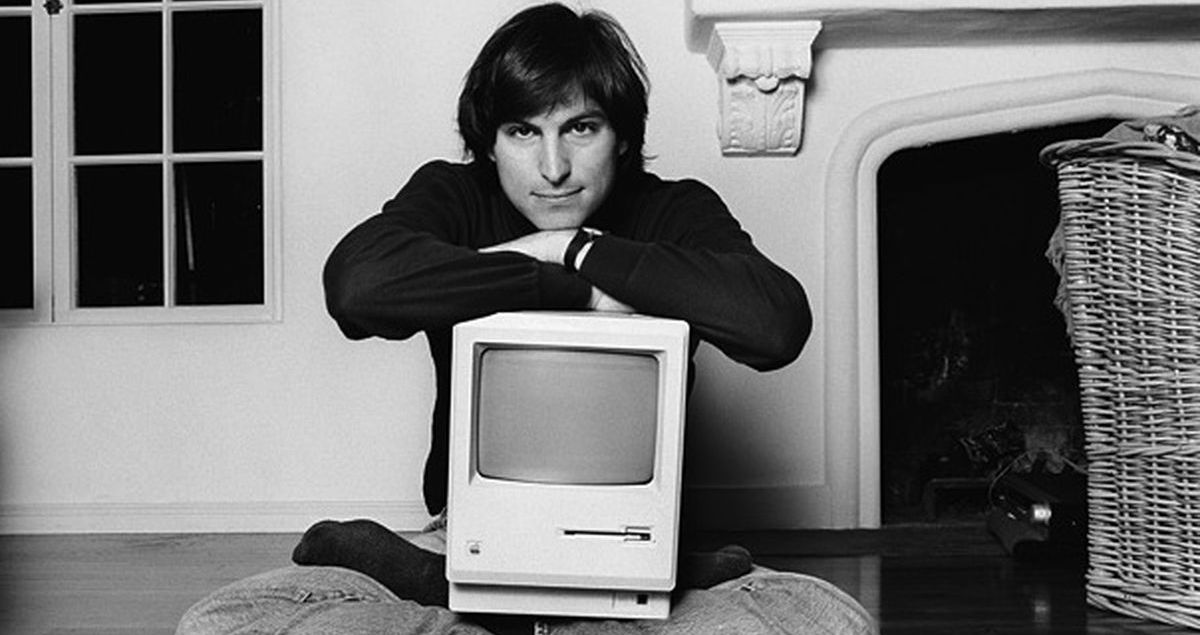

Il libro, che descrive la vita e la carriera dell'attuale CEO di Apple, Tim Cook, sarà pubblicato tra pochi giorni. Il suo autore, Leander Kahney, ne ha condiviso alcuni estratti con la rivista Cult of Mac. Nel suo lavoro si occupò, tra le altre cose, del predecessore di Cook, Steve Jobs: l'esempio di oggi descrive come Jobs trasse ispirazione nel lontano Giappone quando avviò la fabbrica del Macintosh.

Ispirazione dal Giappone

Steve Jobs è sempre stato affascinato dalle fabbriche automatizzate. Incontrò per la prima volta questo tipo di impresa durante un viaggio in Giappone nel 1983. All'epoca, la Apple aveva appena prodotto il suo floppy disk chiamato Twiggy e quando Jobs visitò la fabbrica di San Jose, rimase spiacevolmente sorpreso dall'alto ritmo di produzione. errori: più della metà dei dischetti prodotti erano inutilizzabili.

I posti di lavoro potrebbero licenziare la maggior parte dei dipendenti o cercare altrove la produzione. L'alternativa era un drive da 3,5 pollici della Sony, prodotto da un piccolo fornitore giapponese chiamato Alps Electronics. La mossa si è rivelata quella giusta e, dopo quarant'anni, Alps Electronics fa ancora parte della catena di fornitura di Apple. Steve Jobs ha incontrato Yasuyuki Hiroso, un ingegnere della Alps Electronics, alla West Coast Computer Faire. Secondo Hirose, Jobs era interessato principalmente al processo di produzione e durante la sua visita alla fabbrica aveva innumerevoli domande.

Oltre alle fabbriche giapponesi, Jobs si ispirò anche in America, allo stesso Henry Ford, che provocò anche una rivoluzione nell'industria. Le automobili Ford venivano assemblate in giganteschi stabilimenti dove le linee di produzione dividevano il processo produttivo in diverse fasi ripetibili. Il risultato di questa innovazione fu, tra le altre cose, la possibilità di assemblare un'auto in meno di un'ora.

Automazione perfetta

Quando Apple aprì la sua fabbrica altamente automatizzata a Fremont, in California, nel gennaio 1984, un Macintosh completo poteva essere assemblato in soli 26 minuti. La fabbrica, situata in Warm Springs Boulevard, misurava più di 120 piedi quadrati, con l'obiettivo di produrre fino a un milione di Macintosh in un solo mese. Se l’azienda disponeva di componenti sufficienti, ogni ventisette secondi usciva dalla linea di produzione una nuova macchina. George Irwin, uno degli ingegneri che hanno contribuito alla progettazione della fabbrica, ha detto che l'obiettivo è stato addirittura ridotto a tredici secondi con il passare del tempo.

Ciascuno dei Macintosh dell'epoca era costituito da otto componenti principali facili e veloci da assemblare. Le macchine di produzione potevano spostarsi all'interno della fabbrica dove venivano calate dal soffitto su speciali binari. I lavoratori avevano ventidue secondi, a volte meno, per aiutare le macchine a finire il loro lavoro prima di passare alla stazione successiva. Tutto è stato calcolato nel dettaglio. Apple è riuscita anche a garantire che i lavoratori non dovessero raggiungere una distanza superiore a 33 centimetri per raggiungere i componenti necessari. I componenti sono stati trasportati alle singole postazioni di lavoro tramite un camion automatizzato.

A sua volta, l'assemblaggio delle schede madri dei computer veniva gestito da speciali macchine automatizzate che collegavano circuiti e moduli alle schede. I computer Apple II e Apple III servivano principalmente come terminali responsabili dell'elaborazione dei dati necessari.

Disputa sul colore

All'inizio, Steve Jobs insistette affinché le macchine nelle fabbriche fossero dipinte con le tonalità di cui all'epoca il logo dell'azienda era orgoglioso. Ma ciò non era fattibile, quindi il direttore della fabbrica Matt Carter ha fatto ricorso al solito beige. Ma Jobs persistette con la sua caratteristica testardaggine finché una delle macchine più costose, dipinta di blu brillante, smise di funzionare come avrebbe dovuto a causa della vernice. Alla fine, Carter se ne andò: le controversie con Jobs, che peraltro spesso ruotavano su sciocchezze assolute, furono, secondo le sue stesse parole, molto estenuanti. Carter fu sostituito da Debi Coleman, una funzionaria finanziaria che, tra le altre cose, vinse il premio annuale per il dipendente che più fu al fianco di Jobs.

Ma anche lei non si è sottratta alla disputa sui colori in fabbrica. Questa volta è stato Steve Jobs a chiedere che le pareti della fabbrica fossero dipinte di bianco. Debi ha sostenuto che l'inquinamento si sarebbe verificato molto presto a causa del funzionamento della fabbrica. Allo stesso modo, ha insistito sulla pulizia assoluta nella fabbrica, in modo che "si possa mangiare per terra".

Fattore umano minimo

Pochissimi processi in fabbrica richiedevano il lavoro della mano umana. Le macchine erano in grado di gestire in modo affidabile oltre il 90% del processo produttivo, in cui i dipendenti intervenivano soprattutto quando era necessario riparare un difetto o sostituire parti difettose. Anche compiti come lucidare il logo Apple sui case dei computer richiedevano l’intervento umano.

L'operazione prevedeva anche un processo di test, denominato "ciclo di burn-in". Si trattava di spegnere e riaccendere ciascuna macchina ogni ora per più di ventiquattr'ore. L'obiettivo di questo processo era assicurarsi che ciascuno dei processori funzionasse come dovrebbe. "Altre aziende semplicemente accendevano il computer e lasciavano perdere", ricorda Sam Khoo, che ha lavorato sul posto come responsabile della produzione, aggiungendo che il processo menzionato è stato in grado di rilevare eventuali componenti difettosi in modo affidabile e, soprattutto, in tempo.

La fabbrica Macintosh è stata descritta da molti come la fabbrica del futuro, un esempio di automazione nel senso più puro del termine.

Il libro di Leander Kahney Tim Cook: The Genius who take Apple to the Next Level sarà pubblicato il 16 aprile.

Una fabbrica di oltre 120 piedi quadrati... Hmmm, so che c'è quel magico "più di" quindi potrebbe essere come 120k. metri quadrati, ma comunque. Doveva essere non solo una fabbrica altamente automatizzata ma anche altamente miniaturizzata. :-)